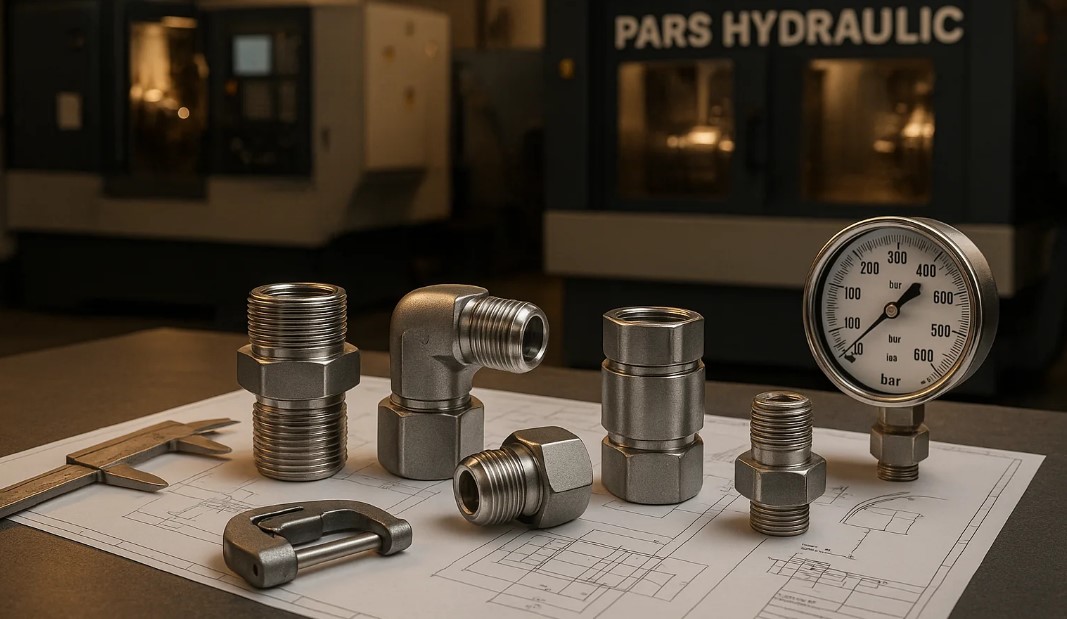

اتصالات هیدرولیک فشار قوی | راهنمای فنی و خرید | پارس هیدرولیک

در سیستمهای هیدرولیک صنعتی که با فشارهای بسیار بالا کار میکنند، کوچکترین ضعف در انتخاب یا نصب اتصالات میتواند منجر به خسارتهای جدی، توقف خط تولید، و حتی خطرات ایمنی برای کارکنان شود. اتصالات هیدرولیک فشار قوی ستون فقرات این سیستمها هستند و انتخاب، نصب، و نگهداری صحیح آنها، نقش کلیدی در عملکرد ایمن و پایدار تجهیزات دارد.

امروزه صنایع نفت، گاز، پتروشیمی، معدن، کشتیسازی و ماشینآلات سنگین، برای انتقال سیالات تحت فشار بالا (حتی تا ۷۰۰ بار و بیشتر) از اتصالات سری سنگین مطابق استاندارد DIN 2353 Heavy Duty (Series S) استفاده میکنند. این اتصالات نهتنها باید فشار مکانیکی و حرارتی را تحمل کنند، بلکه باید مقاومت بالایی در برابر خوردگی، ارتعاش، و تغییرات ناگهانی فشار داشته باشند.

این مقاله یک راهنمای جامع برای مهندسان، تکنسینها و مدیران صنعتی ارائه میدهد تا با شناخت دقیق استانداردها، مزایا، انواع، و روشهای نصب، بتوانند بهترین انتخاب را انجام دهند.

تعریف و عملکرد اتصالات هیدرولیک فشار قوی

اتصالات هیدرولیک فشار قوی قطعات مکانیکی هستند که برای اتصال بخشهای مختلف لولهها، شیلنگها یا تجهیزات هیدرولیک طراحی شدهاند، در حالی که بتوانند فشارهای بالا را بدون نشتی و تغییر شکل تحمل کنند.

ویژگیهای اصلی آنها عبارتاند از:

- مقاومت مکانیکی بالا (ساختهشده از آلیاژهای فولادی و استنلس استیل)

- طراحی دقیق مطابق استانداردهای بینالمللی

- آببندی کامل به کمک اورینگها و واشرهای مقاوم در برابر فشار

- قابلیت تحمل دمای کاری بالا (معمولاً بین -40 تا +120 درجه سانتیگراد، و برای برخی موارد خاص تا 400 درجه)

کاربردها در صنایع سنگین

اتصالات فشار قوی در حوزههای زیر نقش حیاتی دارند:

- نفت و گاز: خطوط انتقال سیالات حفاری و روغن هیدرولیک با فشار بالا.

- پتروشیمی: سیستمهای کنترل و جابجایی مواد شیمیایی تحت فشار.

- ماشینآلات معدنی: بیلهای مکانیکی، لودرها، کامیونهای معدن و سیستمهای هیدرولیک خاص.

- کشتیسازی: سیستمهای هیدرولیک جرثقیلهای عرشه و تجهیزات دریایی.

- نیروگاهها: سیستم توربین و تجهیزات کمکی.

استانداردهای طراحی و تولید

برای اطمینان از کیفیت و عملکرد، اتصالات هیدرولیک فشار قوی باید مطابق استانداردهای شناختهشده تولید شوند. مهمترین آنها عبارتاند از:

- DIN 2353 (Series S) – برای فشارهای کاری تا 630 بار، با طراحی سنگین و دیواره ضخیم.

- ISO 8434-1 – الزامات عمومی برای اتصالات فلزی.

- SAE J514 – استاندارد آمریکایی برای اتصالات رزوهای.

- ISO 12151 – مشخصات اتصالات شیلنگ هیدرولیک.

- ASTM B117 – تست مقاومت به خوردگی نمکی.

انواع اتصالات هیدرولیک فشار قوی

اتصالات رزوهای سنگین

این اتصالات دارای رزوههای عمیق و دقیق با مقاومت بالا هستند. آببندی غالباً به کمک واشر فلزی یا اورینگ انجام میشود. انواع رزوه:

- BSP و BSPT

- NPT

- متریک DIN

اتصالات فلنجی فشار قوی

برای سیستمهای با فشار فوقالعاده بالا، اتصال فلنجی مطابق SAE J518 استفاده میشود. این مدل با پیچهای مقاوم و واشر فلزی قوی آببندی میشود.

کوئیک کاپلینگ فشار قوی

اتصالات سریع که امکان قطع و وصل سریع خطوط تحت فشار را فراهم میکنند. باید طراحی مقاوم در برابر ضربههای فشار ناگهانی داشته باشند.

جدول فشار کاری اتصالات سری سنگین DIN 2353

| سایز لوله (mm) | فشار کاری (بار) | فشار آزمایش (بار) |

|---|---|---|

| 6 | 630 | 945 |

| 12 | 400 | 600 |

| 20 | 250 | 375 |

| 38 | 160 | 240 |

مواد اولیه مورد استفاده

برای تولید اتصالات فشار قوی، انتخاب ماده اولیه اهمیت زیادی دارد:

- فولاد کربنی C45 و CK45 – سختی بالا، قدرت تحمل فشار.

- استنلس استیل AISI 316 – مقاومت عالی در برابر خوردگی.

- آلیاژهای ویژه مانند مونل یا اینکونل – برای شرایط شیمیایی و حرارتی خاص.

فرآیند تولید و کنترل کیفیت

کارخانههایی مانند پارس هیدرولیک با بهرهگیری از ماشینآلات CNC و تجهیزات پیشرفته، فرآیند تولید را تحت کنترل دقیق اجرا میکنند:

- ماشینکاری دقیق رزوهها و کانالها

- عملیات حرارتی برای افزایش سختی

- پوششدهی ضد خوردگی (گالوانیزه سرد یا گرم، نیکل)

- آزمون فشار هیدرواستاتیک تا سطح 1.5 برابر فشار کاری

- بازرسی ابعادی با CMM

نکات کلیدی در انتخاب اتصالات فشار قوی

- تطابق کامل سایز اتصال با قطر داخلی لوله یا شیلنگ

- استفاده از اتصالات سری S برای فشارهای بالای 250 بار

- بررسی مواد سازنده بر اساس محیط کاری (رطوبت، مواد شیمیایی، دما)

- اولویتدادن به برندهای معتبر با گواهینامههای بینالمللی

خطرات استفاده از اتصالات غیراستاندارد

- نشتی و شکست فشار در سیستم باعث توقف کامل فرآیند

- آسیب به کارکنان در اثر ترکیدن اتصال تحت فشار

- هزینههای تعمیرات سنگین

- افت راندمان سیستم به دلیل افت فشار

روش نصب ایمن

- تمیزکاری کامل رزوهها و سطوح آببندی

- استفاده از ابزار گشتاور دقیق (Torque Wrench)

- نصب مطابق دفترچه راهنمای استاندارد DIN 2353

- تست فشار پس از نصب

- بررسی مجدد آببندی پس از چند ساعت کارکرد

مقایسه عملکرد اتصالات فشار قوی و معمولی

| ویژگی | اتصالات معمولی | اتصالات فشار قوی |

|---|---|---|

| فشار کاری | تا 100 بار | تا 630 بار |

| مقاومت به خوردگی | متوسط | بالا |

| طول عمر | 3-5 سال | بیش از 10 سال |

جمعبندی

انتخاب صحیح اتصالات هیدرولیک فشار قوی موضوعی است که نمیتوان به آن بیتوجه بود. با رعایت استانداردها، انتخاب مواد مناسب، و نصب دقیق، میتوان عمر سیستم را افزایش داده و خطرات احتمالی را به حداقل رساند. کارخانه پارس هیدرولیک با تولید اتصالات سری سنگین مطابق استاندارد DIN 2353، آماده تأمین نیازهای صنایع نفت، گاز، و ماشینآلات سنگین است.

پرسشهای متداول (FAQ)

۱. فشار کاری اتصالات سری S تا چه میزان است؟

بسته به سایز لوله، از 160 تا 630 بار قابل تحمل است.

۲. آیا میتوان از اتصالات فشار قوی در محیطهای خورنده استفاده کرد؟

بله، با انتخاب استنلس استیل AISI 316 یا پوششدهی مناسب، مقاومت خوردگی به حداکثر میرسد.

۳. چگونه میتوان کیفیت اتصال را پیش از خرید تشخیص داد؟

بررسی گواهینامههای استاندارد، تست فشار و بازرسی چشمی کیفیت سطح.

۴. آیا اتصالات غیراستاندارد خطرناک هستند؟

بله، استفاده از این اتصالات میتواند منجر به نشتی و شکست فشار و حوادث ایمنی شود.

۵. بهترین روش نگهداری اتصالات فشار قوی چیست؟

بازرسی دورهای، تمیزکاری سطوح، تعویض اورینگها در سرویسهای مشخص، و جلوگیری از ضربههای ناگهانی فشار.