راهنمای خرید از تولید کننده اتصالات استنلس استیل: چرا گرید 316 انتخاب حرفهایهاست؟

در دنیای پیچیده و پرتنش صنایع مدرن، جایی که فشار، دما و مواد خورنده حرف اول را میزنند، کوچکترین جزء میتواند نقطه شکست کل سیستم باشد. تصور کنید در یک خط تولید دارویی استریل، یک اتصال دچار خوردگی شود و محصول را آلوده کند. یا در یک سکوی نفتی فراساحلی، اتصالی در برابر نمک و رطوبت تسلیم شود و منجر به نشتی پرخطر گردد. اینها سناریوهای فرضی نیستند؛ بلکه واقعیتهایی هستند که مهندسان و مدیران صنعتی روزانه با آن دست و پنجه نرم میکنند. در چنین محیطهای خورنده، شیمیایی یا بهداشتی، یک اتصال معمولی میتواند فاجعه به بار آورد. اینجا نقطهای است که انتخاب متریال از یک گزینه ساده به یک تصمیم استراتژیک و حیاتی تبدیل میشود.

وقتی صحبت از دوام، اطمینان و ایمنی مطلق به میان میآید، یک نام بیش از هرچیز میدرخشد: استنلس استیل (فولاد ضد زنگ). اما آیا هر فولاد ضد زنگی برای هر کاربردی مناسب است؟ پاسخ قاطعانه “خیر” است. به عنوان یک تولید کننده اتصالات استنلس استیل با سالها تجربه در خدمت به صنایع حساس کشور، ما در پارس هیدرولیک دریافتهایم که دانش عمیق در مورد گریدهای مختلف استیل، مرز بین یک سیستم کارآمد و یک سیستم پرریسک را مشخص میکند.

این مقاله یک راهنمای خرید ساده نیست؛ بلکه یک سند تحلیلی و تخصصی است که به شما کمک میکند تا با دیدی باز و آگاهانه، بهترین انتخاب را برای پروژههای خود داشته باشید. ما به این سوال کلیدی پاسخ خواهیم داد: چرا استنلس استیل یک انتخاب نیست، بلکه یک ضرورت است؟ و مهمتر از آن، چرا گرید 316 به عنوان “انتخاب حرفهایها” شناخته میشود و چگونه میتوانید با خرید مستقیم از یک تولید کننده اتصالات استیل، از کیفیت، اصالت و قیمت محصول خود اطمینان حاصل کنید. با ما همراه باشید تا به دنیای مقاومت و پایداری فولادهای ضد زنگ قدم بگذاریم.

چرا استنلس استیل برای سیستمهای هیدرولیک و فرآیندی یک ضرورت است؟

سیستمهای هیدرولیک و پنوماتیک، خطوط انتقال مواد شیمیایی و فرآیندهای صنعتی، همگی بر یک اصل استوارند: انتقال سیال (مایع یا گاز) به شکلی کنترلشده و بدون نشتی. اتصالات، به عنوان نقاط اتصال و انشعاب در این شبکهها، ضعیفترین حلقههای بالقوه زنجیره هستند. استفاده از فولاد کربنی استاندارد، حتی با بهترین پوششها، در بسیاری از محیطها پاسخگو نیست.

مشکل اصلی: خوردگی، دشمن شماره یک سیستمهای صنعتی

خوردگی (Corrosion) فرآیندی الکتروشیمیایی است که فلزات را به حالت پایدارتر خود (مانند اکسیدها) برمیگرداند. این فرآیند نه تنها ظاهر قطعه را تخریب میکند، بلکه خواص مکانیکی آن را نیز به شدت تضعیف کرده و میتواند منجر به موارد زیر شود:

- نشتی و اتلاف سیال: خوردگی باعث ایجاد حفره (Pitting) و تضعیف رزوهها شده و آببندی را از بین میبرد.

- آلودگی محصول (Contamination): در صنایع غذایی، دارویی و پزشکی، ذرات حاصل از خوردگی میتوانند وارد محصول شده و کل بچ تولیدی را غیرقابل استفاده کنند.

- کاهش استحکام و شکست ناگهانی: تضعیف ساختار مولکولی اتصال، مقاومت آن در برابر فشار و ارتعاش را کاهش داده و ریسک شکست فاجعهبار را افزایش میدهد.

- افزایش هزینههای نگهداری و توقف خط تولید: تعویض مداوم قطعات خورده شده، هزینههای مستقیم و غیرمستقیم سنگینی را به مجموعه تحمیل میکند.

اینجاست که فیتینگ استیل 316 و سایر گریدهای مشابه به عنوان یک راهحل بیرقیب وارد میدان میشوند.

معرفی جامع استنلس استیل: فراتر از یک فلز براق

فولاد ضد زنگ (Stainless Steel) خانوادهای از آلیاژهای مبتنی بر آهن است که حداقل حاوی 10.5% کروم میباشد. این عنصر (کروم) در تماس با اکسیژن هوا، یک لایه اکسید کروم بسیار نازک، نامرئی، پایدار و مقاوم بر روی سطح فولاد ایجاد میکند که به آن “لایه پسیو” (Passive Layer) میگویند. این لایه خودترمیمشونده، مانع از تماس مستقیم آهن با عوامل خورنده محیطی شده و از زنگزدگی جلوگیری میکند.

اما جادوی واقعی استنلس استیل در تنوع گریدهای آن نهفته است. با افزودن عناصر آلیاژی دیگر مانند نیکل، مولیبدن و تیتانیوم، میتوان خواص مکانیکی، مقاومت به خوردگی و مقاومت دمایی آن را برای کاربردهای خاص بهینهسازی کرد.

گرید 304 در مقابل 316: نبرد تایتانها در دنیای اتصالات استیل

در بازار تولید اتصالات استیل، دو گرید بیش از همه شناخته شدهاند: 304 و 316. هر دو جزو خانواده فولادهای آستنیتی (Austenitic) هستند و ظاهری مشابه دارند، اما تفاوتهای کلیدی آنها، کاربردشان را کاملاً متمایز میکند.

استنلس استیل گرید 304 (UNS S30400 / 1.4301)

- ترکیب شیمیایی: معمولاً شامل 18% کروم و 8% نیکل است. به همین دلیل به آن فولاد 18/8 نیز میگویند.

- مزایا: مقاومت به خوردگی عمومی خوب، شکلپذیری عالی، قابلیت جوشکاری مناسب و هزینه کمتر نسبت به گرید 316.

- محدودیتها: در برابر خوردگی ناشی از یونهای کلرید (مانند آب دریا، نمکهای یخزدا و برخی مواد شیمیایی صنعتی) و اسیدهای قوی آسیبپذیر است. این نوع خوردگی معمولاً به شکل حفرهای (Pitting Corrosion) یا شکافی (Crevice Corrosion) رخ میدهد.

استنلس استیل گرید 316 (UNS S31600 / 1.4401) – انتخاب هوشمندانه

- ترکیب شیمیایی: مشابه گرید 304 است، اما با یک تفاوت حیاتی: افزودن 2 تا 3 درصد مولیبدن (Molybdenum).

- مزایای کلیدی به لطف مولیبدن:

- مقاومت فوقالعاده در برابر کلریدها: مولیبدن به طور چشمگیری پایداری لایه پسیو را در حضور یونهای کلرید افزایش میدهد. این ویژگی، اتصالات استیل 316 را به گزینهای ایدهآل برای صنایع دریایی، سکوهای نفتی و هر محیطی که با آب شور یا مواد شیمیایی کلردار در تماس است، تبدیل میکند.

- مقاومت بالاتر در برابر اسیدها: این گرید مقاومت بهتری در برابر اسیدهای غیر اکسیدکننده مانند اسید سولفوریک، اسید استیک و اسید فسفریک از خود نشان میدهد. به همین دلیل به آن اتصالات ضد اسید نیز گفته میشود.

- مقاومت حرارتی بهتر: گرید 316 خواص خود را در دماهای بالاتر بهتر از گرید 304 حفظ میکند.

چرا پارس هیدرولیک بر تولید با گرید 316 برای کاربردهای حساس تأکید دارد؟ زیرا ما معتقدیم ایمنی و دوام، قابل معامله نیستند. در حالی که اتصالات گرید 304 برای کاربردهای عمومی و محیطهای غیرخورنده گزینهای اقتصادی هستند، ما به مشتریان خود برای پروژههای حیاتی، جایی که کوچکترین ریسک خوردگی پذیرفته نیست، قویاً خرید فیتینگ استیل 316 را توصیه میکنیم. این تفاوت هزینه اولیه، در طول عمر سیستم با کاهش هزینههای نگهداری و افزایش ایمنی، بارها جبران خواهد شد.

جدول مقایسه سریع: استیل 304 در مقابل 316

| ویژگی | استنلس استیل گرید 304 | استنلس استیل گرید 316 | نتیجه برای کاربردهای حساس |

|---|---|---|---|

| عنصر کلیدی افزوده | نیکل (8-10.5%) | نیکل (10-14%) + مولیبدن (2-3%) | مولیبدن وجه تمایز اصلی است. |

| مقاومت به خوردگی عمومی | خوب | عالی | 316 برتری قابل توجهی دارد. |

| مقاومت در برابر کلرید | ضعیف تا متوسط | عالی | 316 تنها انتخاب مطمئن است. |

| مقاومت در برابر اسیدها | متوسط | خوب تا عالی | 316 در برابر طیف وسیعتری از اسیدها مقاوم است. |

| کاربرد اصلی | تجهیزات آشپزخانه، معماری، کاربردهای عمومی | صنایع دریایی، شیمیایی، دارویی، غذایی | محیطهای تهاجمی نیازمند 316 هستند. |

| هزینه | کمتر | بیشتر | سرمایهگذاری اولیه بالاتر، هزینه طول عمر کمتر. |

فرآیند تولید اتصالات استنلس استیل در پارس هیدرولیک: از شمش تا محصول نهایی

به عنوان یک تولید کننده اتصالات استنلس استیل، ما شفافیت در فرآیند تولید را بخشی از تعهد خود به کیفیت میدانیم. برخلاف بسیاری از فروشندگان که تنها واسطه هستند، ما کنترل کاملی بر تمام مراحل ساخت داریم. این کنترل به ما امکان میدهد تا محصولی با بالاترین استانداردها و قابلیت ردیابی کامل به مشتریان خود عرضه کنیم.

مرحله ۱: انتخاب و بازرسی متریال اولیه (گرید 316/316L)

همه چیز از انتخاب شمش استنلس استیل گرید 316 یا 316L (ورژن کم-کربن برای جوشکاری بهتر) آغاز میشود. ما تنها از تأمینکنندگان معتبر اروپایی و آسیایی که گواهینامه آنالیز مواد (Mill Test Certificate – MTC) را ارائه میدهند، خرید میکنیم. هر محموله ورودی تحت آزمایشهای سختگیرانه قرار میگیرد:

- آنالیز کوانتومتری: برای تأیید دقیق درصد عناصر آلیاژی (کروم، نیکل، و بهویژه مولیبدن).

- تست سختی (Hardness Test): برای اطمینان از مطابقت خواص مکانیکی اولیه با استانداردها.

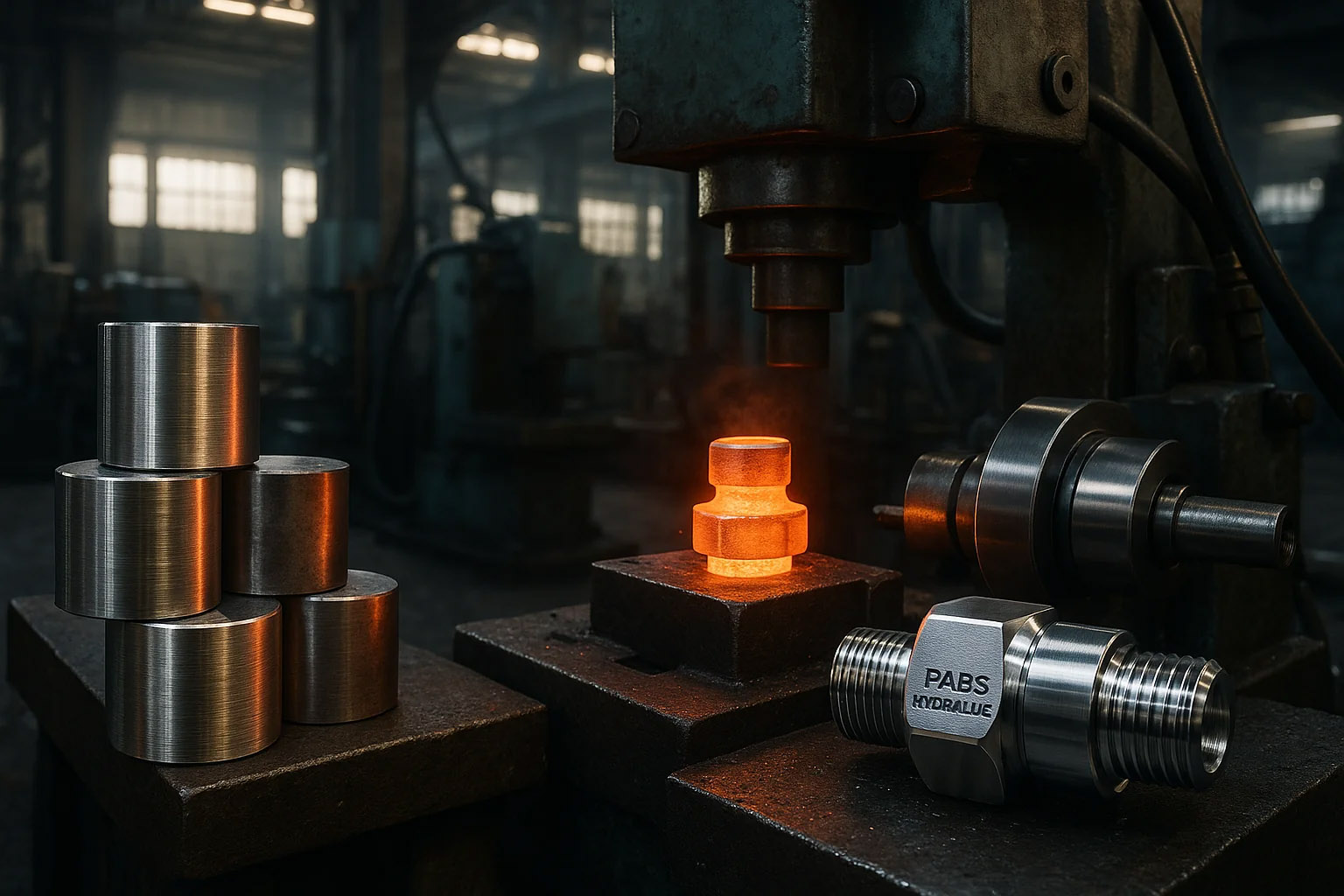

مرحله ۲: برش و فورج گرم (برای قطعات پیچیده)

برای اتصالات ساده مانند بوشنها، شمشها مستقیماً برای ماشینکاری ارسال میشوند. اما برای قطعات پیچیده مانند زانوییها، سهراهیها و چهارراهیها، فرآیند فورج گرم (Hot Forging) نقش حیاتی ایفا میکند:

- برش شمش: شمشها به طولهای دقیق برش داده میشوند.

- پیشگرم کردن: قطعات در کورههای القایی تا دمای حدود ۱۱۰۰-۱۲۰۰ درجه سانتیگراد گرم میشوند.

- پرس فورج: قطعه داغ در قالب مخصوص قرار گرفته و تحت فشار بسیار بالا (چندین تن) به شکل نهایی خود نزدیک میشود.

مزیت فورج چیست؟ فرآیند فورج، ساختار دانهبندی (Grain Structure) فلز را در راستای شکل قطعه همجهت میکند. این کار باعث حذف تخلخلهای داخلی و افزایش چشمگیر استحکام، چقرمگی و مقاومت در برابر خستگی (Fatigue Resistance) میشود. یک اتصال فورج شده، بسیار مقاومتر از اتصال مشابهی است که از یک بلوک صلب ماشینکاری شده باشد.

مرحله ۳: ماشینکاری دقیق با دستگاههای CNC

این مرحله قلب فرآیند تولید اتصالات استیل است. قطعات خام (چه حاصل از برش مستقیم و چه فورج شده) به بخش ماشینکاری CNC منتقل میشوند. در اینجا، با استفاده از ماشینهای تراش و فرز کامپیوتری پیشرفته، تمام جزئیات دقیق اتصال با تلرانسهای میکرونی ایجاد میشود:

- تراشکاری بدنه: ایجاد ابعاد خارجی و سطوح صاف.

- ایجاد رزوهها: رزوهزنی دقیق مطابق با استانداردهای بینالمللی (مانند NPT, BSP, JIC, Metric). کیفیت سطح و گام رزوهها برای آببندی حیاتی است.

- ساخت سیت و مخروط: ایجاد سطوح آببندی مانند مخروط 24 درجه در اتصالات DIN یا سیت 37 درجه در اتصالات JIC.

- پلیسهگیری و پرداخت نهایی: حذف هرگونه لبه تیز یا پلیسه که میتواند در عملکرد سیستم اختلال ایجاد کند یا باعث تمرکز تنش شود.

مرحله ۴: شستشو و پسیواسیون (Passivation)

پس از ماشینکاری، ممکن است ذرات بسیار ریز آهن از ابزارهای برشی روی سطح استنلس استیل باقی بماند. این ذرات میتوانند به نقاط شروع خوردگی تبدیل شوند. برای جلوگیری از این مشکل، تمام اتصالات تحت فرآیند شستشوی التراسونیک و سپس پسیواسیون قرار میگیرند. در این فرآیند، قطعات در یک حمام اسیدی ملایم (معمولاً اسید نیتریک یا اسید سیتریک) غوطهور میشوند. این اسید، ذرات آهن آزاد را حل کرده و به تشکیل سریعتر و قویتر لایه محافظ اکسید کروم کمک میکند.

مرحله ۵: کنترل کیفیت نهایی و بستهبندی

هیچ محصولی بدون عبور از دروازه کنترل کیفیت نهایی از کارخانه ما خارج نمیشود:

- کنترل ابعادی: اندازهگیری دقیق تمام ابعاد، زوایا و رزوهها با استفاده از کولیسهای دیجیتال، میکرومترها، گیجهای رزوه (Go/No-Go Gauges) و پروژکتورهای پروفایل.

- بازرسی چشمی: بررسی 100% قطعات برای هرگونه نقص سطحی.

- تست انطباق: مونتاژ تصادفی قطعات برای اطمینان از عملکرد صحیح در کنار یکدیگر.

- قابلیت ردیابی (Traceability): هر قطعه با یک کد مشخص علامتگذاری میشود که به ما امکان میدهد آن را تا بچ متریال اولیه و تاریخ تولید ردیابی کنیم. این ویژگی برای صنایع حساس مانند داروسازی و هوافضا یک الزام است.

در نهایت، اتصالات با دقت بستهبندی میشوند تا در حین حمل و نقل از هرگونه آسیب یا آلودگی محافظت شوند.

کاربرد اتصالات استیل در صنایع غذایی و دارویی: فراتر از مقاومت

در صنایعی که بهداشت (Hygiene) و عدم واکنشپذیری حرف اول را میزند، کاربرد اتصالات استیل در صنایع غذایی و دارویی غیرقابل جایگزین است. گرید 316L (با کربن کمتر) به دلیل ویژگیهای زیر به استاندارد طلایی این صنایع تبدیل شده است:

- سطح غیرمتخلخل و صاف: پس از پولیشکاری، سطح استنلس استیل بسیار صاف و بدون خلل و فرج است. این ویژگی از تجمع باکتریها و میکروارگانیسمها جلوگیری کرده و تمیز کردن آن را بسیار آسان میکند (Clean-in-Place – CIP).

- بیاثر بودن شیمیایی (Inertness): استیل 316 با مواد غذایی، داروها و مایعات بیولوژیکی واکنش نمیدهد. این یعنی طعم، بو، رنگ و ترکیب شیمیایی محصول نهایی تحت هیچ شرایطی تغییر نمیکند.

- مقاومت در برابر مواد شوینده و استریلکننده: این صنایع به طور مکرر از مواد شوینده قلیایی، اسیدی و ضدعفونیکنندههای قوی برای استریل کردن خطوط تولید استفاده میکنند. اتصالات ضد اسید گرید 316 در برابر این مواد کاملاً مقاوم هستند.

از خطوط تولید لبنیات و آبمیوه گرفته تا راکتورهای ساخت دارو و تجهیزات بیوتکنولوژی، هرجا که سلامت مصرفکننده در میان باشد، فیتینگ استیل 316 حضور دارد.

خرید عمده اتصالات استیل: چرا خرید مستقیم از تولیدکننده هوشمندانهتر است؟

بازار اتصالات صنعتی مملو از واسطهها و فروشندگانی است که محصولات را از منابع نامشخص تهیه میکنند. خرید عمده اتصالات استیل از چنین منابعی میتواند ریسکهای جدی به همراه داشته باشد:

- عدم اطمینان از گرید مواد: آیا اتصالاتی که به نام 316 میخرید، واقعاً حاوی درصد لازم مولیبدن هستند یا صرفاً گرید 304 با ظاهری مشابه میباشند؟

- کیفیت ساخت نامشخص: عدم کنترل بر فرآیند تولید به معنای عدم اطمینان از دقت ماشینکاری، کیفیت رزوهها و انجام فرآیندهای تکمیلی مانند پسیواسیون است.

- نبود قابلیت ردیابی: در صورت بروز مشکل، هیچ راهی برای ردیابی منشأ قطعه و علت خطا وجود ندارد.

- قیمت بالاتر: هر واسطه، درصدی به قیمت نهایی محصول اضافه میکند.

با خرید مستقیم از یک تولید کننده اتصالات استنلس استیل مانند پارس هیدرولیک، شما تمام این ریسکها را حذف میکنید:

- تضمین ۱۰۰٪ کیفیت و متریال: شما مستقیماً از سازنده خرید میکنید و میتوانید گواهینامههای مواد (MTC) را درخواست کنید.

- قیمت رقابتی و بدون واسطه: با حذف واسطهها، بهترین قیمت را برای خرید عمده اتصالات استیل دریافت میکنید.

- پشتیبانی فنی و مشاوره تخصصی: تیم مهندسی ما آماده است تا شما را در انتخاب بهترین اتصال برای کاربرد خاص خود راهنمایی کند.

- امکان تولید سفارشی: ما توانایی تولید اتصالات خاص مطابق با نقشهها و نیازهای منحصر به فرد پروژه شما را داریم.

جمعبندی: سرمایهگذاری بر روی اطمینان

انتخاب اتصال مناسب برای یک سیستم صنعتی، تصمیمی است که پیامدهای آن فراتر از هزینه اولیه قطعه است. این یک سرمایهگذاری بر روی ایمنی، کارایی و اعتبار کل مجموعه شماست. در محیطهای خورنده، بهداشتی و پرفشار، استنلس استیل گرید 316 به دلیل مقاومت به خوردگی بینظیر در برابر کلریدها و اسیدها، یک انتخاب لوکس نیست، بلکه یک ضرورت مهندسی است.

ما در پارس هیدرولیک، به عنوان تولید کننده اتصالات استنلس استیل، خود را متعهد به ارائه محصولی میدانیم که نه تنها استانداردهای جهانی را برآورده میکند، بلکه فراتر از آن میرود. با کنترل کامل بر زنجیره تولید، از انتخاب شمش گرید 316 تا ماشینکاری دقیق CNC و کنترل کیفیت نهایی، ما اطمینانی را به شما هدیه میدهیم که تنها با خرید مستقیم از یک تولیدکننده متخصص به دست میآید.

دعوت به اقدام (Call to Action)

پروژه شما به اتصالات استیل ضد اسید و با دوام نیاز دارد؟

اجازه ندهید یک انتخاب اشتباه، کل سیستم شما را به خطر بیندازد. به تخصص و تجربه یک تولیدکننده معتبر اعتماد کنید. تیم مهندسین فروش پارس هیدرولیک آماده است تا با ارائه مشاوره فنی رایگان، به شما در انتخاب دقیقترین و مقرونبهصرفهترین راهحل برای نیازهای صنعتیتان کمک کند.

همین امروز با ما تماس بگیرید و کاتالوگ تخصصی اتصالات استنلس استیل ما را دریافت کنید. بیایید با هم، زیرساختی مطمئن و پایدار برای آینده صنعت شما بسازیم.

[دکمه تماس با ما] | [دکمه دریافت کاتالوگ استیل]

پرسش و پاسخ متداول (FAQ)

۱. آیا واقعاً تفاوتی بین استیل 304 و 316 در کاربردهای معمولی وجود دارد؟

بله، تفاوت بسیار حیاتی است. در محیطهای داخلی و خشک، شاید تفاوت چندانی مشاهده نشود. اما به محض اینکه رطوبت، نم، مواد شیمیایی، هوای شرجی ساحلی یا هرگونه عامل حاوی کلرید وارد معادله شود، گرید 304 مستعد خوردگی حفرهای میشود، در حالی که گرید 316 به لطف وجود مولیبدن، مقاومت خود را حفظ میکند. برای سیستمهای هیدرولیک و فرآیندی که دوام طولانیمدت و ایمنی در آنها اولویت دارد، سرمایهگذاری بر روی 316 همیشه توجیهپذیر است.

۲. چگونه میتوانم از اصالت گرید 316 اتصالاتی که میخرم مطمئن شوم؟

مطمئنترین راه، خرید از یک تولید کننده اتصالات استنلس استیل معتبر و درخواست گواهی آنالیز مواد (MTC یا Material Test Certificate) برای بچ تولیدی مربوطه است. این سند به طور دقیق ترکیب شیمیایی مواد اولیه را نشان میدهد. روشهای سریع میدانی مانند کیتهای تست مولیبدن نیز وجود دارند، اما دقت آنها به اندازه آنالیز آزمایشگاهی نیست. خرید از منابع نامعتبر همیشه با ریسک دریافت گرید اشتباه همراه است.

۳. آیا پارس هیدرولیک توانایی تولید اتصالات استیل سفارشی را دارد؟

بله. یکی از بزرگترین مزایای ما به عنوان تولیدکننده، انعطافپذیری در تولید است. ما توانایی مهندسی معکوس و تولید انواع اتصالات خاص، آداپتورهای تبدیلی غیر استاندارد و قطعات سفارشی بر اساس نقشه فنی یا نمونه ارائه شده توسط مشتری را داریم. این خدمات برای صنایعی که با تجهیزات خاص کار میکنند یا نیاز به بهینهسازی سیستمهای موجود خود دارند، بسیار ارزشمند است.

۴. “قابلیت ردیابی” (Traceability) در اتصالات استیل به چه معناست و چرا اهمیت دارد؟

قابلیت ردیابی به این معناست که هر قطعه دارای یک کد شناسایی منحصر به فرد (معمولاً Heat Number یا Lot Number) است که بر روی آن حک شده. این کد به ما اجازه میدهد تا تمام تاریخچه آن قطعه را ردیابی کنیم: از کدام بچ شمش فولادی ساخته شده، در چه تاریخی تولید شده، و نتایج تستهای کنترل کیفیت آن چه بوده است. این ویژگی در صنایع هوافضا، پزشکی و هستهای یک الزام قانونی است و در سایر صنایع، نشاندهنده تعهد تولیدکننده به کیفیت و مسئولیتپذیری است. در صورت بروز هرگونه مشکل، میتوان به سرعت قطعات معیوب احتمالی را شناسایی و فراخوانی کرد.

۵. آیا اتصالات استیل 316 برای همه انواع اسیدها مناسب هستند؟

گرید 316 مقاومت بسیار خوبی در برابر طیف وسیعی از اسیدها (مانند سولفوریک، فسفریک، استیک) به خصوص در غلظتها و دماهای پایین دارد. با این حال، هیچ فلزی در برابر تمام مواد شیمیایی در هر شرایطی مقاوم نیست. برای مثال، اسیدهای به شدت اکسیدکننده مانند اسید نیتریک غلیظ یا محیطهای حاوی اسید هیدروکلریک داغ میتوانند به گرید 316 نیز آسیب بزنند. برای کاربردهای بسیار خاص و تهاجمی، همیشه توصیه میشود با یک متخصص متالورژی یا تیم فنی ما مشورت کنید تا سازگاری شیمیایی مواد به دقت بررسی شود.