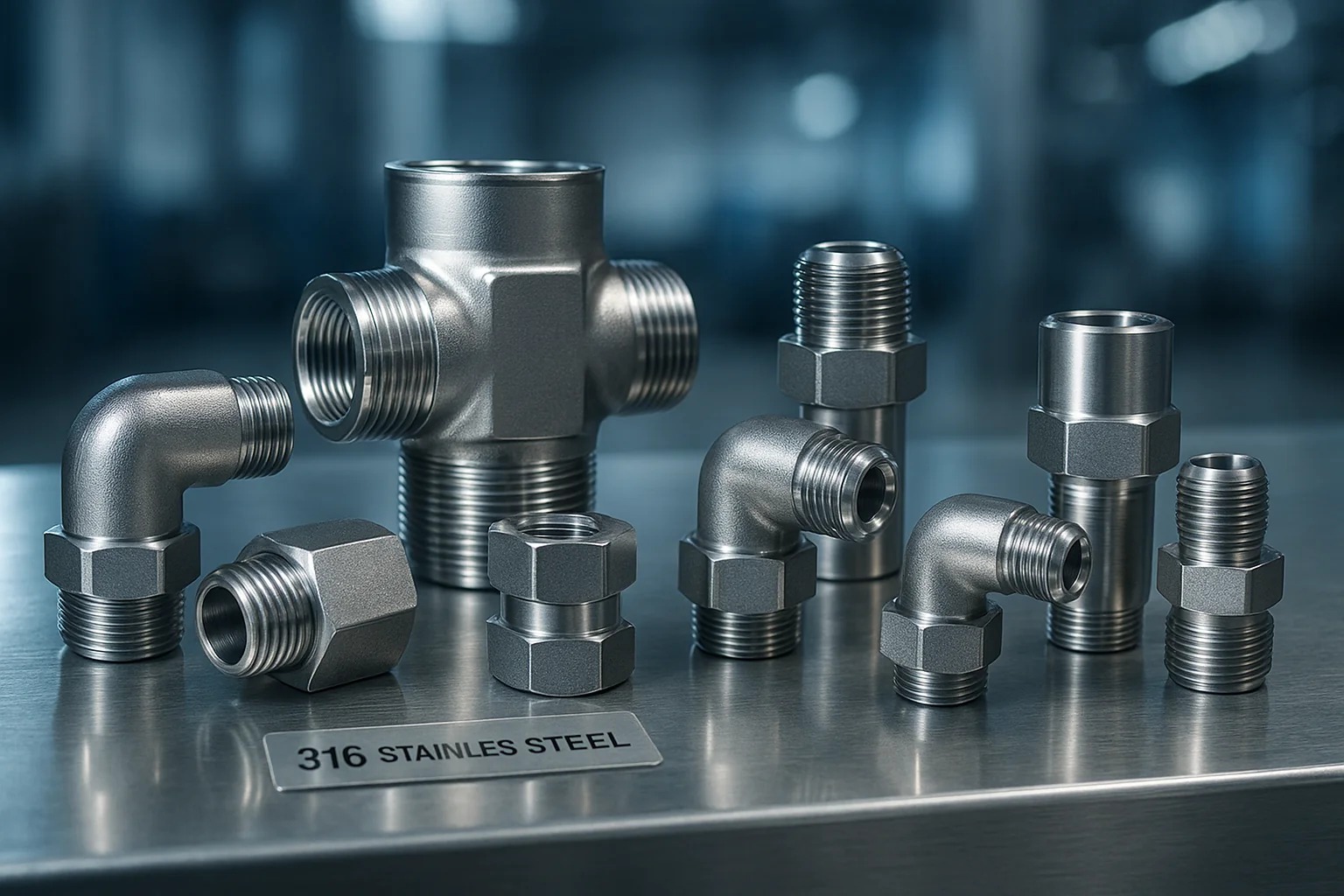

اتصالات استنلس استیل 316 | راهنمای فنی و خرید از تولیدکننده

اتصالات استنلس استیل 316 بهعنوان یکی از مهمترین اجزای خطوط لوله و سیستمهای انتقال سیال در صنایع حساس شناخته میشوند، بهخصوص در محیطهایی که خطر خوردگی و شرایط کاری سخت وجود دارد. این آلیاژ با ترکیب ویژهاش، در برابر کلریدها، رطوبت بالا، مواد شیمیایی خورنده و دماهای شدید مقاومت استثنایی نشان میدهد.

صنایع دریایی، نفت و گاز، پتروشیمی، و حتی صنایع غذایی، از بزرگترین مصرفکنندگان این اتصالات هستند. در این مقاله، نگاهی موشکافانه و ۱۰۰٪ تخصصی به خواص، کاربردها، فرآیند تولید، استانداردهای مرتبط، و تفاوتهای گرید 316 با سایر آلیاژها میاندازیم، و سپس به بررسی دادههای فنی و تستهای کیفیتی میپردازیم که اتصالات تولیدی کارخانههایی مانند پارس هیدرولیک (بر پایه استاندارد CAST) را متمایز میکند.

ترکیب شیمیایی و ویژگیهای متالورژیکی استیل 316

استیل 316 تحت استانداردهای ASTM A276 یا EN 10213 تعریف میشود و معمولاً دارای ترکیب زیر است:

- کروم (Cr): 16–18%

- نیکل (Ni): 10–14%

- مولیبدن (Mo): 2–3%

- کربن ©: ≤ 0.08%

- آهن (Fe) و عناصر جزئی دیگر

مولیبدن همان عنصر کلیدی است که در مقایسه با گرید 304، مقاومت به خوردگی در حضور یونهای کلرید را بهشدت افزایش میدهد. این ویژگی باعث شده 316 انتخاب اول اتصالات صنایع دریایی باشد.

از نظر خواص مکانیکی:

- محدوده مقاومت کششی (Tensile Strength): ~ 515 MPa

- مقاومت تسلیم (Yield Strength): ~ 205 MPa

- انعطافپذیری بالا حتی در دمای منفی زیر صفر

چرا 316 بهترین انتخاب برای محیطهای خورنده است؟

اتصالات استیل 316 توانایی مقاومت در برابر انواع خوردگیها را دارد:

- خوردگی حفرهای (Pitting): معمول در حضور نمک و کلرید، 316 مقاومت بسیار بالاتری نسبت به 304 دارد.

- خوردگی شکافی: در اتصالات با درزها یا نواحی محدود جریان، 316 کمتر دچار تخریب میشود.

- خوردگی یکنواخت: پوشش نیکل و مولیبدن مانع کاهش تدریجی ضخامت میشود.

- اکسیداسیون دمای بالا: تا دمای حدود 870°C مقاومت خوبی دارد.

در محیطهای دریایی، خط لولههای انتقال آب دریا با فشار بالا، بدون 316 عملاً عمر کوتاهی دارند.

فرآیند تولید اتصالات استیل 316 (مطابق خطوط CAST و پارس هیدرولیک)

انتخاب مواد اولیه

شمشهای AISI 316L با تأییدیه آنالیز شیمیایی تهیه میشوند تا حداقل کربن، حداکثر مقاومت جوشپذیری و خوردگی تضمین شود.

برش اولیه

شمشها بهکمک اره نواری CNC به طولهای دقیق (±0.5mm) بریده میشوند.

ماشینکاری بدنه

- ایجاد رزوههای داخلی و خارجی مطابق استاندارد DIN 2353 / ISO 8434-1

- زاویه 24° در مخروط آببندی با تلرانس دقیق (کنترل با CMM)

- تولید Male Stud Coupling، Elbows, Tees و انواع فیتینگهای ORFS و JIC

مونتاژ رینگ آببندی

تمامی اتصالات با Standard Double Cutting Edge Ring مونتاژ میشوند (طبق مستند CAST صفحه 13) تا آببندی ایمن حاصل شود. برای پروژههای خاص، رینگها با NBR یا Viton® (مقاوم در برابر مواد شیمیایی) نصب میشوند.

عملیات حرارتی و پولیش

برای جلوگیری از ترکهای ریز، سطح قطعه پولیش مکانیکی شده، سپس آماده عملیات پوششدهی یا بستهبندی میشود.

استانداردها و الزامات فنی

اتصالات 316 معمولاً بر اساس استانداردهای زیر تولید میشوند:

- DIN 2353 (اتصالات لوله فلزی)

- ISO 8434-1 (ابعاد، فشار کاری، تلرانسها)

- SAE J514 (برای اتصالات JIC)

- الزامات تست فشار ASTM B117 (اسپری نمک) برای قطعات پوششدار

طبق دادههای CAST:

- سری L قطر 6–10mm: فشار کاری تا 500 بار (ISO معادل 250 بار)

- سری S قطر 6–10mm: فشار کاری تا 800 بار (ISO معادل 650 بار)

این بهوضوح نشاندهنده کیفیت بالاتر نسبت به استاندارد پایه است.

کاربردهای اصلی اتصالات استیل 316

- صنایع دریایی: خطوط هیدرولیک کشتیها، سیستمهای بالابر دکل نفتی، سیستم خنککاری کشتیها

- نفت و گاز: واحدهای فراساحلی (Offshore)، خطوط تزریق شیمیایی

- پتروشیمی: انتقال اسیدها و حلالها در فشار بالا

- صنایع غذایی و دارویی: به دلیل خاصیت غیرسمی و مقاومت در برابر تمیزکاری مکرر با مواد شیمیایی

- تجهیزات نیروگاهی: خطوط بخار و سیستمهای آب تغذیه

مقایسه 316 با 304

| ویژگی | 304 | 316 |

|---|---|---|

| مولیبدن | ندارد | 2–3% |

| مقاومت به کلرید | متوسط | بسیار بالا |

| هزینه | پایینتر | بالاتر (~10-20%) |

| کاربرد دریایی | محدود | عالی |

| عمر مفید در محیط خورنده | کمتر | بیشتر |

تستهای کیفیت

تست فشار

اتصالات 316 پارس هیدرولیک تا 1.5 برابر فشار کاری اعلامشده تحت تست هیدرواستاتیک قرار میگیرند.

تست اسپری نمک

برای پوششهای خاص (زینک-نیکل)، مقاومت خوردگی بالای 720 ساعت طبق ASTM B117 ثبت شده است.

تست دقت ابعادی

CMM برای بررسی زوایا، عمق رزوه و قطرها استفاده میشود تا عملکرد آببندی کامل تضمین گردد.

مزایا و معایب اتصالات 316

مزایا:

- مقاومت عالی به خوردگی و کلریدها

- فشار کاری بالاتر از استاندارد ISO در محصولات CAST

- قابلیت استفاده در صنایع بهداشتی و غذایی

معایب:

- قیمت بالاتر نسبت به فولاد کربنی یا حتی 304

- وزن بیشتر نسبت به آلیاژهای سبک مانند آلومینیوم

مثال کاربردی از پروژه دریایی

در یک پروژه ارتقای سیستم هیدرولیک دکل حفاری دریایی، استفاده از اتصالات 316 تولیدی پارس هیدرولیک باعث شد عمر مفید تجهیزات از ۵ سال به بیش از ۱۲ سال افزایش یابد. دلیل اصلی، مقاومت بالای این آلیاژ در برابر آب شور و فشار کاری بالاتر از نیاز طراحی بود.

جمعبندی

اتصالات استنلس استیل 316، بهویژه وقتی مطابق استانداردهای دقیق و فرآیندهای فنی پیشرفته (مانند خطوط تولید CAST) ساخته شوند، راهحل ایدهآل برای محیطهای خورنده با فشار بالا هستند. مقاومت به خوردگی، دوام طولانی، و توانایی عملکرد در شرایط سخت، این اتصالات را به انتخابی بیرقیب برای صنایع دریایی، نفت و گاز، و پتروشیمی تبدیل کرده است.

پرسشهای متداول (FAQ)

۱. تفاوت اصلی بین 316 و 316L چیست؟

316L میزان کربن پایینتری دارد و برای جوشکاری در محیطهای حساس به خوردگی بهتر است.

۲. آیا اتصالات 316 برای صنایع غذایی مناسباند؟

بله، به دلیل غیرسمی بودن و مقاومت در برابر مواد شیمیایی شستوشو، انتخابی عالی هستند.

۳. فشار کاری اتصالات 316 چقدر است؟

بسته به سری L یا S و قطر لوله، بین 250 تا 800 بار (مطابق دادههای CAST) است.

۴. چه نوع آببندی برای این اتصالات به کار میرود؟

عموماً از رینگهای Double Cutting Edge یا آببند NBR/Viton® استفاده میشود.

۵. آیا امکان سفارش سفارشی با رزوه خاص وجود دارد؟

بله، کارخانه پارس هیدرولیک سفارشهای سفارشی را بر اساس نیاز پروژه تولید میکند.