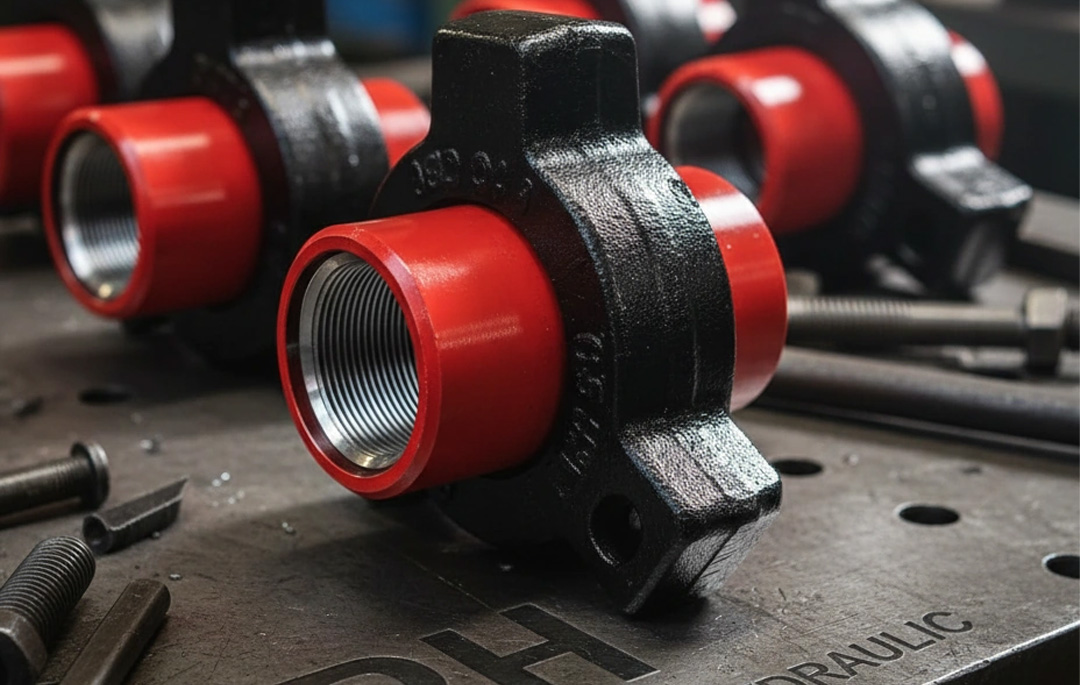

تولید کوپلینگ گوشواره ای تایپ D

روایتی از یک پروژه موفق در پارس هیدرولیک – بر اساس استاندارد جهانی DIN 2828

وقتی تلفن واحد فروش شرکت پارس هیدرولیک در صبحی آرام از اواخر بهار به صدا درآمد، کمتر کسی تصور میکرد که این تماس، آغاز یکی از پروژههای مهم و پرچالش ما در زمینه تولید کوپلینگ گوشواره ای تایپ D باشد. مشتری، یک شرکت بزرگ تأمین تجهیزات صنعتی با فعالیت در حوزه نفت و گاز، به دنبال سفارش انبوه این نوع کوپلینگ مطابق با استاندارد DIN 2828 بود.

آنها به محصولی نیاز داشتند که:

- دقت ابعادی و کیفیت سطح آن بینقص باشد.

- مقاومت مکانیکی و دوام در محیطهای صنعتی سخت داشته باشد.

- در کوتاهترین زمان ممکن به دستشان برسد، چون پروژه اجراییشان به هیچ تعویقی حساس بود.

همینجا بود که تجربه و تخصص پارس هیدرولیک وارد عمل شد.

شروع سفارشگذاری و فعال شدن خط تولید

به محض نهایی شدن مشخصات فنی سفارش، تیم تولید ما وارد فاز اجرایی شد. مدل تایپ D در کوپلینگهای گوشوارهای، جزو پرکاربردترین انواع در صنایع نفتی و شیمیایی است زیرا امکان اتصال سریع و ایمن بین شیلنگها و سیستمهای لولهکشی را فراهم میکند.

مطابق استاندارد DIN 2828، این کوپلینگ باید دقت ساخت میلیمتری داشته باشد تا نشتی در فشار بالا حذف شود. بخش مهندسی ما ابتدا فایل CAD سفارش را با مشخصات ثبت شده تطبیق داد و پس از تأیید نهایی، واحد برنامهریزی تولید دستور آغاز فرآیند تولید انبوه را صادر کرد.

انتخاب مواد اولیه

انتخاب متریال، یکی از مهمترین مراحل تولید کوپلینگ گوشواره ای است. ما برای این پروژه، از فولاد ضدزنگ با آلیاژ مقاوم به خوردگی استفاده کردیم تا در برابر مواد شیمیایی و رطوبت، بیشترین طول عمر را داشته باشد. هر شمش فولاد قبل از ورود به ماشینآلات، تحت آزمون سختیسنجی و چک کردن گواهینامه متریال قرار گرفت.

ماشینکاری با CNC پیشرفته

مرحله بعدی، ورود مواد به واحد ماشینکاری CNC بود. کوپلینگ تایپ D قطعات دقیقی دارد که باید با دقت صدم میلیمتر تولید شود. دستگاههای CNC اروپایی ما که از برندهای معتبر آلمانی وارد شدهاند، این قطعات را با سرعت و دقت بالا تراشیده و سوراخکاری کردند. تیم کنترل کیفیت، در حین تولید نمونههای اولیه هر شیفت را با ابزار اندازهگیری سهبعدی (CMM) بررسی کرد تا مطمئن شویم هیچ انحرافی از نقشه وجود ندارد.

عملیات سطحی و سختکاری

برای افزایش مقاومت سایش و جلوگیری از خوردگی، عملیات سطحی مانند پولیش صنعتی و آبکاری ضدزنگ روی قطعات انجام شد. این مرحله مطابق با الزامات DIN 2828 انجام گرفت تا محصول نهایی هم زیبا و هم عملکردی باشد.

مونتاژ دقیق و تست عملکرد

بعد از آمادهسازی قطعات، واحد مونتاژ وارد عمل شد. هر کوپلینگ گوشواره ای تایپ D باید به شکلی مونتاژ شود که آببندی کامل داشته باشد. برای این منظور، اورینگها و اجزای آببندی از سیلیکون صنعتی مقاوم به حرارت بالا انتخاب شدند. پس از مونتاژ، تست فشار هیدرواستاتیک و تست نشتی روی نمونهها انجام شد.

بستهبندی صنعتی و ارسال سریع

پس از عبور از تمام مراحل کنترل کیفیت، زمان بستهبندی رسید. پارس هیدرولیک برای این پروژه از جعبههای مقاوم چندلایه استفاده کرد که هم در برابر رطوبت و ضربه محافظ باشد و هم چیدمان قطعات را حفظ کند. برچسبگذاری شامل اطلاعات فنی، تاریخ تولید و بارکد رهگیری انجام گرفت.

ارسال سفارش، همان روز تکمیل بستهبندی آغاز شد. با هماهنگی واحد لجستیک، کل محموله طی ۴۸ ساعت به انبار مرکزی مشتری در تهران رسید.

نتیجه و رضایت مشتری

مشتری گزارش داد که کوپلینگها بلافاصله وارد خط لوله پروژه شدند و عملکرد بدون نشتی و مقاومتی بالاتر از انتظار داشتند. آنها در مکاتبه رسمی خود، از سرعت و کیفیت بالا در تولید کوپلینگ گوشواره ای توسط پارس هیدرولیک قدردانی کردند و اعلام نمودند که در سفارشهای آتی نیز ما اولین انتخابشان خواهیم بود.

تجربهای که به استاندارد تبدیل شد

این پروژه تنها یک موفقیت تجاری نبود؛ بلکه نشان داد که ترکیب تجربه، فناوری پیشرفته و تعهد به کیفیت میتواند حتی تحت فشار زمانی، نتیجهای کامل و بینقص رقم بزند. برای ما، هر سفارش یک فرصت برای اثبات کیفیت و سرعت عمل پارس هیدرولیک است و این همان چیزی است که اعتبارمان را در بازار حفظ میکند.