تولیدکننده اتصالات فلزی : کدام متریال برای فیتینگ شما بهترین است؟

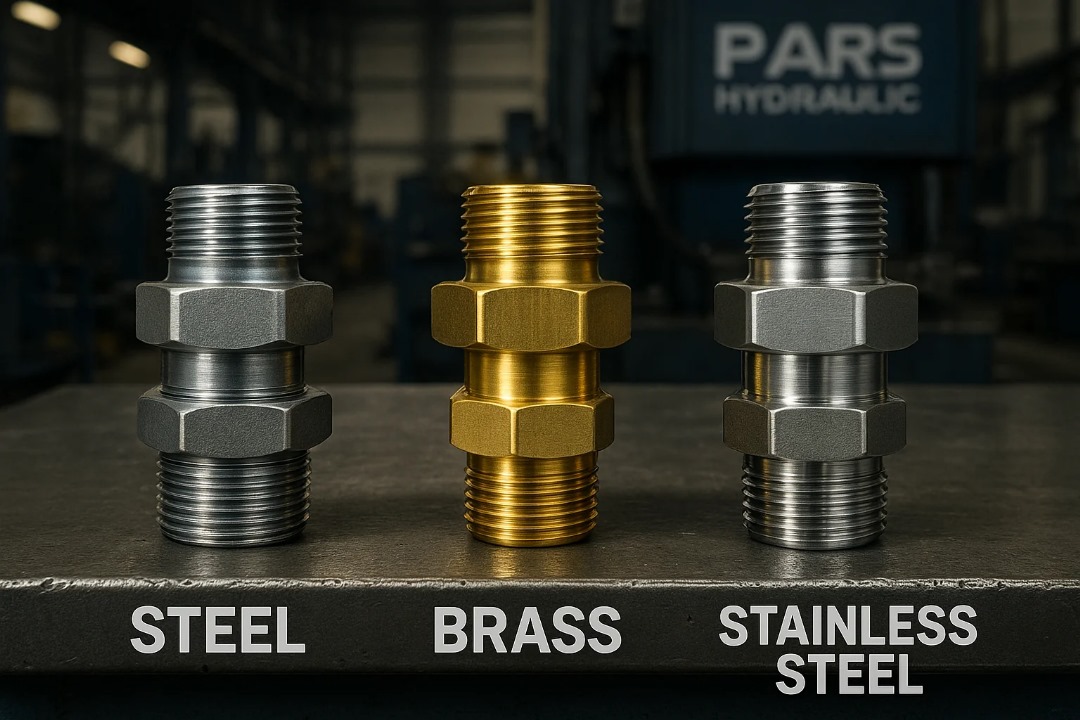

در دنیای پیچیده و دقیق سیستمهای هیدرولیک، پنوماتیک و فرآیندهای صنعتی، انتخاب یک اتصال (Fitting) چیزی فراتر از یافتن سایز و رزوه مناسب است. انتخاب متریال سازنده آن اتصال، یک تصمیم مهندسی حیاتی است که مستقیماً بر ایمنی، کارایی، طول عمر و هزینههای کل سیستم شما تأثیر میگذارد. یک انتخاب اشتباه میتواند منجر به نشتیهای پرهزینه، خرابیهای فاجعهبار تجهیزات، توقف خط تولید و حتی خطرات جانی شود. اما در میان سه غول صنعتی—فولاد کربنی، برنج و استنلس استیل—کدام یک قهرمان میدان کاربرد شماست؟

به عنوان یک تولیدکننده اتصالات فلزی با دههها تجربه در تأمین قطعات برای حساسترین صنایع کشور، ما در پارس هیدرولیک شاهد بودهایم که بسیاری از مشکلات سیستمها، ریشه در انتخاب نادرست متریال داشته است. این مقاله یک کاتالوگ فروش نیست؛ بلکه یک جلسه مشاوره خرید اتصالات جامع و بیطرفانه است. هدف ما این است که با تشریح دقیق ویژگیها، مزایا، معایب و کاربردهای هر یک از این فلزات، دانش لازم برای اتخاذ یک تصمیم آگاهانه و مهندسی را در اختیار شما قرار دهیم.

در این راهنمای جامع، ما به مقایسه اتصالات فلزی از منظر پارامترهای کلیدی میپردازیم: مقاومت در برابر فشار و دما، نبرد بیپایان با خوردگی، سازگاری با سیالات مختلف از روغن هیدرولیک تا اسیدهای خورنده، و در نهایت، تحلیل هزینه-فایده. چه یک مهندس طراح در صنعت نفت و گاز باشید، چه یک تکنسین تعمیر و نگهداری در یک کارخانه تولیدی، این راهنما به شما کمک میکند تا با اطمینان، بهترین متریال برای فیتینگ مورد نیاز خود را انتخاب کنید.

چرا انتخاب متریال اولین و مهمترین گام است؟

قبل از ورود به جزئیات فنی، بیایید یک اصل اساسی را مرور کنیم: هیچ متریال “برتری” به طور مطلق وجود ندارد. “بهترین” متریال، آن است که با نیازهای خاص یک کاربرد مشخص، تطابق کامل داشته باشد. یک اتصال فولادی که در یک سیستم هیدرولیک استاندارد عملکردی بینقص دارد، ممکن است در یک محیط دریایی یا در تماس با مواد شیمیایی، در عرض چند هفته از بین برود. به همین ترتیب، هزینه گزاف یک اتصال استنلس استیل برای یک خط هوای فشرده ساده در یک کارگاه، منطقی نیست.

بنابراین، درک عمیق از خواص هر فلز، سنگ بنای یک طراحی ایمن و اقتصادی است. این دانش به شما قدرت میدهد تا از پرداخت هزینههای غیرضروری اجتناب کرده و در عین حال، از پایداری و ایمنی سیستم خود اطمینان حاصل کنید.

فولاد کربنی (Carbon Steel): قهرمان قدرت و اقتصاد

فولاد کربنی، به دلیل ترکیب بینظیر از استحکام بالا و هزینه تولید پایین، متداولترین و پرکاربردترین متریال در دنیای اتصالات هیدرولیک است. این آلیاژ که عمدتاً از آهن و کربن تشکیل شده، اسب کاری صنعت محسوب میشود.

ویژگیهای کلیدی فولاد کربنی:

- استحکام مکانیکی فوقالعاده: فولاد کربنی مقاومت کششی و سختی بسیار بالایی دارد. این ویژگی آن را برای کاربردهای پرفشار که در سیستمهای هیدرولیک مدرن امری رایج است، به گزینهای ایدهآل تبدیل میکند. اتصالات ساخته شده از فولاد کربنی میتوانند فشارهای دینامیکی و استاتیکی بسیار بالا را بدون تغییر شکل یا شکست تحمل کنند.

- مقاومت عالی در برابر حرارت: این متریال میتواند در گستره دمایی وسیعی، از دماهای بسیار پایین تا دماهای بالا (معمولاً تا حدود 250∘C250^{\circ}C و در برخی آلیاژها بالاتر)، خواص مکانیکی خود را حفظ کند.

- هزینه بسیار مناسب: در مقایسه با برنج و استنلس استیل، فولاد کربنی به مراتب اقتصادیتر است. این مزیت، آن را به انتخاب اول برای پروژههای بزرگ و کاربردهای عمومی که نیاز به مقاومت در برابر خوردگی شدید ندارند، تبدیل کرده است.

پاشنه آشیل فولاد: خوردگی و راهحل آن

بزرگترین ضعف فولاد کربنی، آسیبپذیری آن در برابر زنگزدگی و خوردگی، به ویژه در حضور رطوبت و اکسیژن است. یک اتصال فولادی بدون پوشش محافظ، به سرعت اکسید شده و نه تنها ظاهر خود را از دست میدهد، بلکه استحکام ساختاری آن نیز به خطر میافتد.

خوشبختانه، این ضعف با استفاده از پوششهای محافظ پیشرفته به طور کامل برطرف میشود. به عنوان یک تولیدکننده اتصالات فلزی، ما از فرآیندهای آبکاری دقیق برای محافظت از محصولات خود استفاده میکنیم:

- آبکاری روی (Zinc Plating): متداولترین روش، ایجاد یک لایه نازک از فلز روی بر سطح فولاد است. روی به عنوان یک آند فداشونده عمل میکند؛ یعنی حتی اگر پوشش دچار خراشیدگی شود، فلز روی زودتر از فولاد زیرین خورده میشود و از قطعه اصلی محافظت میکند.

- کروماته کردن (Chromate Conversion Coating): پس از آبکاری روی، یک فرآیند شیمیایی به نام کروماته کردن انجام میشود. این کار یک لایه محافظ اضافی ایجاد میکند که مقاومت در برابر خوردگی را به شدت (تا چندین برابر) افزایش میدهد. امروزه از کروماته سهظرفیتی (Trivalent Chromium) استفاده میشود که برخلاف کروماته ششظرفیتی قدیمی، برای محیط زیست ایمنتر است.

- پوشش روی-نیکل (Zinc-Nickel): برای محیطهای بسیار خورنده، از این پوشش پیشرفته استفاده میشود که مقاومت در برابر خوردگی را به سطحی نزدیک به استنلس استیلهای پایه میرساند.

نکته فنی: استاندارد DIN 2353 که مرجع اصلی تولید اتصالات هیدرولیک است، الزامات دقیقی برای کیفیت مواد اولیه، فرآیند تولید و پوششهای محافظ اتصالات فولادی تعیین میکند.

چه زمانی از فولاد کربنی استفاده کنیم؟

- سیستمهای هیدرولیک استاندارد: برای انتقال روغنهای هیدرولیک، گریس و سایر سیالات غیرخورنده.

- ماشینآلات سنگین: جرثقیلها، بلدوزرها، تجهیزات کشاورزی و راهسازی.

- صنایع عمومی: خطوط تولید کارخانجات، پرسهای هیدرولیک و جکها.

- محیطهای خشک و داخلی: جایی که قطعه در معرض رطوبت دائمی یا مواد شیمیایی خورنده قرار ندارد.

برنج (Brass): استاد دقت و مقاومت در برابر خوردگی

برنج، آلیاژی زیبا و کارآمد از مس و روی، جایگاه ویژهای در دنیای اتصالات دارد. هرچند استحکام آن به پای فولاد کربنی نمیرسد، اما مجموعهای از خواص منحصربهفرد، آن را به گزینهای بیرقیب در کاربردهای خاص تبدیل کرده است.

ویژگیهای کلیدی برنج:

- مقاومت عالی در برابر خوردگی: برنج به طور طبیعی در برابر زنگزدگی مقاوم است. این آلیاژ در مقابل آب، هوا، روغنها و بسیاری از حلالها پایداری بسیار خوبی از خود نشان میدهد و برخلاف فولاد، نیازی به پوشش محافظ ندارد.

- ماشینکاریپذیری فوقالعاده: برنج فلزی نرم و در عین حال چقرمه است. این ویژگی به ما به عنوان تولیدکننده اجازه میدهد تا رزوهها، سطوح آببندی و جزئیات قطعه را با دقتی میکرونی و سطحی بسیار صاف تولید کنیم. این دقت بالا به آببندی بهتر و مونتاژ آسانتر کمک شایانی میکند.

- خواص غیرمغناطیسی و ضدجرقه (Non-Sparking): این یکی از مهمترین مزایای برنج است. از آنجایی که این آلیاژ در هنگام برخورد یا اصطکاک جرقه تولید نمیکند، برای استفاده در محیطهای انفجاری، مانند خطوط انتقال گاز طبیعی یا در حضور حلالهای قابل اشتعال، یک الزام ایمنی محسوب میشود.

- هدایت حرارتی خوب: برنج گرما را به خوبی منتقل میکند که میتواند در برخی کاربردهای کنترلی مفید باشد.

محدودیتهای برنج

نقطه ضعف اصلی برنج، استحکام مکانیکی پایینتر آن نسبت به فولاد است. به همین دلیل، اتصالات برنجی معمولاً برای سیستمهای با فشار متوسط و پایین (عمدتاً پنوماتیک و خطوط آب) مناسب هستند و برای سیستمهای هیدرولیک پرفشار توصیه نمیشوند. همچنین، برنج در برابر برخی اسیدهای قوی و آمونیاک آسیبپذیر است.

مقایسه کلیدی: اتصالات برنجی یا فولادی؟

این سوالی است که بسیاری از صنعتگران با آن مواجه میشوند. پاسخ در کاربرد شما نهفته است:

- اگر با فشار بسیار بالا و تنشهای مکانیکی شدید سروکار دارید (مانند یک بازوی بیل مکانیکی)، فولاد انتخاب بلامنازع است.

- اگر با هوا، آب، گاز یا سیالات غیرخورنده در فشار پایین تا متوسط کار میکنید و مقاومت به زنگزدگی اولویت دارد (مانند سیستمهای پنوماتیک یا لولهکشی)، برنج انتخاب هوشمندانهتری است.

- اگر در یک محیط انفجاری کار میکنید، استفاده از برنج یک الزام ایمنی است.

چه زمانی از برنج استفاده کنیم؟

- سیستمهای پنوماتیک: خطوط هوای فشرده در کارخانجات و کارگاهها.

- لولهکشی آب و سیالات: سیستمهای انتقال آب آشامیدنی، سیستمهای تهویه مطبوع (HVAC).

- خطوط انتقال گاز: به ویژه در محیطهای خانگی و تجاری به دلیل خاصیت ضدجرقه.

- صنایع ابزار دقیق: جایی که دقت ابعادی و مقاومت به خوردگی اهمیت دارد.

- صنایع خودرو: در خطوط ترمز هیدرولیک (قدیمیتر) و سیستمهای سوخترسانی.

استنلس استیل (Stainless Steel): گزینه نهایی برای شرایط سخت

استنلس استیل یا فولاد زنگنزن، پادشاه متریالها در شرایط کاری سخت و طاقتفرساست. این آلیاژ آهنی که حاوی حداقل ۱۰.۵٪ کروم است، به لطف تشکیل یک لایه نامرئی و پایدار از اکسید کروم بر سطح خود، مقاومت افسانهای در برابر خوردگی و حرارت از خود نشان میدهد.

ویژگیهای کلیدی استنلس استیل:

- مقاومت فوقالعاده در برابر خوردگی: این اصلیترین دلیل انتخاب استنلس استیل است. این متریال در برابر طیف وسیعی از مواد شیمیایی، اسیدها، بازها، آب شور و محیطهای خورنده صنعتی مقاومت میکند.

- مقاومت دمایی بسیار بالا: استنلس استیل میتواند در دماهای بسیار بالا (تا 800∘C800^{\circ}C و حتی بالاتر بسته به گرید) و همچنین در دماهای برودتی (Cryogenic) بدون از دست دادن خواص مکانیکی خود، کار کند.

- استحکام و چقرمگی بالا: اگرچه به اندازه فولاد کربنی سخت نیست، اما استحکام کششی و چقرمگی (توانایی جذب انرژی قبل از شکست) بسیار بالایی دارد که آن را برای کاربردهای پرفشار و دارای ارتعاش مناسب میسازد.

- بهداشتی و تمیزکاری آسان: سطح صاف و غیرمتخلخل استنلس استیل، آن را به گزینهای ایدهآل برای صنایع غذایی، دارویی و پزشکی تبدیل کرده است، زیرا از رشد باکتریها جلوگیری کرده و به راحتی تمیز و استریل میشود.

دنیای گریدها: 304 در مقابل 316

صحبت از استنلس استیل بدون اشاره به گریدهای مختلف آن کامل نیست. دو گرید متداول در صنعت اتصالات عبارتند از:

-

استنلس استیل گرید 304 (SS 304): این گرید که به آن 18-8 (۱۸٪ کروم و ۸٪ نیکل) نیز میگویند، پرکاربردترین نوع استنلس استیل است. مقاومت به خوردگی عمومی بسیار خوبی دارد و برای کاربردهای غذایی و محیطهای غیرشیمیایی خشن مناسب است.

-

استنلس استیل گرید 316 (SS 316): این گرید علاوه بر کروم و نیکل، حاوی ۲ تا ۳ درصد مولیبدن است. این عنصر کوچک، یک تفاوت بزرگ ایجاد میکند. مولیبدن مقاومت فولاد را در برابر خوردگی ناشی از یونهای کلرید (مانند آب دریا و نمکها) و بسیاری از اسیدهای صنعتی به شدت افزایش میدهد. گرید 316 انتخاب استاندارد برای صنایع دریایی، شیمیایی و پتروشیمی است.

نکته تخصصی: فرآیندی به نام پسیواسیون (Passivation) پس از تولید بر روی اتصالات استنلس استیل انجام میشود. این فرآیند با استفاده از یک اسید ملایم، ذرات آهن آزاد باقیمانده از فرآیند ماشینکاری را از سطح قطعه حذف کرده و به تشکیل لایه محافظ اکسید کروم کمک میکند تا مقاومت به خوردگی به حداکثر برسد.

چه زمانی از استنلس استیل استفاده کنیم؟

- صنایع شیمیایی و پتروشیمی: برای انتقال اسیدها، حلالها و مواد خورنده.

- صنایع دریایی و فراساحلی (Offshore): جایی که تجهیزات در معرض آب شور و هوای نمکی قرار دارند.

- صنایع غذایی و دارویی: به دلیل الزامات بهداشتی و مقاومت در برابر مواد شوینده قوی.

- سیستمهای با دمای بسیار بالا یا پایین: کورهها، مبدلهای حرارتی، سیستمهای برودتی.

- محیطهای بسیار خورنده: کارخانجات کاغذسازی، تصفیهخانهها و هر جایی که طول عمر و قابلیت اطمینان حداکثری مورد نیاز است.

جدول مقایسه اتصالات فلزی: راهنمای انتخاب سریع

برای کمک به تصمیمگیری سریعتر، پارامترهای کلیدی این سه متریال را در یک جدول جامع خلاصه کردهایم. این جدول میتواند به عنوان یک ابزار مرجع سریع در فرآیند انتخاب اتصال بر اساس سیال و شرایط کاری به شما کمک کند.

| ویژگی / پارامتر | فولاد کربنی (با پوشش) | برنج | استنلس استیل (گرید 316) |

|---|---|---|---|

| مقاومت به فشار | بسیار بالا | متوسط تا پایین | بالا تا بسیار بالا |

| مقاومت به خوردگی | خوب (وابسته به پوشش) | عالی (در برابر آب و هوا) | فوقالعاده (در برابر مواد شیمیایی) |

| محدوده دمای کاری | وسیع (-50∘C50^{\circ}C تا 250∘C250^{\circ}C) | متوسط (-30∘C30^{\circ}C تا 200∘C200^{\circ}C) | بسیار وسیع (برودتی تا 800∘C800^{\circ}C) |

| سازگاری با روغن هیدرولیک | عالی | خوب | عالی |

| سازگاری با آب | خوب (با پوشش سالم) | عالی | فوقالعاده |

| سازگاری با هوا (پنوماتیک) | خوب | عالی | عالی (Overkill) |

| سازگاری با مواد شیمیایی | ضعیف تا متوسط | ضعیف تا متوسط | فوقالعاده |

| مقاومت به لرزش و ضربه | بسیار بالا | متوسط | بالا |

| قیمت نسبی | اقتصادی ($) | متوسط ($$) | گران () |

| کاربرد کلیدی | هیدرولیک پرفشار | پنوماتیک، آب، گاز | محیطهای خورنده و دمای بالا |

چرا خرید از یک تولیدکننده اتصالات فلزی متخصص اهمیت دارد؟

درک تئوری کاربرد فلزات در اتصالات یک بخش ماجراست و اطمینان از کیفیت محصولی که خریداری میکنید، بخش دیگر و حیاتیتر آن است. همکاری با یک تولیدکننده اتصالات فلزی معتبر به جای یک فروشنده صرف، مزایای استراتژیکی برای شما به همراه دارد:

- کنترل کیفیت مواد اولیه: ما به عنوان تولیدکننده اتصالات فلزی ، گواهی آنالیز شیمیایی (Material Certificate) برای تمام شمشهای ورودی به کارخانه دریافت میکنیم. این تضمین میکند که گریدی که سفارش میدهید (مثلاً استیل 316) دقیقاً همان چیزی است که دریافت میکنید.

- تضمین فرآیندهای تولید: از دقت ابعادی در ماشینکاری CNC تا کیفیت پوشش آبکاری، تمام مراحل تحت کنترل و نظارت دقیق قرار دارند.

- قابلیت ردیابی (Traceability): محصولات ما دارای کدهای ردیابی هستند که به ما امکان میدهد تاریخچه کامل یک قطعه، از مواد اولیه تا محصول نهایی را شناسایی کنیم. این امر در صنایع حساس یک الزام است.

- مشاوره فنی تخصصی: تیم مهندسی ما صرفاً فروشنده نیست. ما میتوانیم با درک دقیق شرایط کاری شما، بهترین و اقتصادیترین راهحل متریال را به شما پیشنهاد دهیم.

جمعبندی: تصمیمگیری هوشمندانه برای یک سیستم پایدار

همانطور که در این راهنمای جامع مشاهده کردید، انتخاب متریال اتصالات یک فرآیند مهندسی مبتنی بر داده و تحلیل است، نه حدس و گمان.

- فولاد کربنی، با قدرت بیبدیل و قیمت اقتصادی، ستون فقرات سیستمهای هیدرولیک عمومی است.

- برنج، با مقاومت در برابر خوردگی، دقت ساخت و ایمنی در محیطهای انفجاری، قهرمان بلامنازع سیستمهای پنوماتیک و خطوط آب و گاز است.

- استنلس استیل، با مقاومت فوقالعاده در برابر خوردگی و دما، سپر دفاعی سیستم شما در برابر سختترین و بیرحمترین شرایط صنعتی است.

هیچگاه هزینه اولیه را تنها معیار تصمیمگیری خود قرار ندهید. هزینه واقعی یک اتصال نامناسب، نه در قیمت خرید آن، بلکه در هزینههای ناشی از خرابی، توقف تولید و تعمیرات اضطراری نهفته است. سرمایهگذاری بر روی متریال صحیح، سرمایهگذاری بر روی آرامش خاطر، ایمنی و پایداری بلندمدت کل سیستم شماست.

آیا در انتخاب متریال مناسب برای پروژه خود تردید دارید؟

اجازه دهید تجربه و تخصص ما راهنمای شما باشد. تیم مهندسین فنی پارس هیدرولیک تولیدکننده اتصالات فلزی آماده است تا با بررسی دقیق شرایط کاری، نوع سیال، فشار و دمای سیستم شما، <strong>مشاوره خرید اتصالات رایگان و تخصصی را به شما ارائه دهد. ما به شما کمک میکنیم تا انتخابی بهینه، ایمن و اقتصادی داشته باشید.

برای دریافت مشاوره فنی، استعلام قیمت یا ثبت سفارش، همین امروز با کارشناسان ما تماس بگیرید.

پرسش و پاسخ متداول (FAQ)

۱. آیا میتوان اتصالات با متریالهای مختلف را به یکدیگر متصل کرد (مثلاً فولاد به برنج)؟

به طور کلی، این کار توصیه نمیشود. اتصال دو فلز غیرهمجنس در حضور یک الکترولیت (مانند رطوبت هوا) میتواند منجر به پدیدهای به نام خوردگی گالوانیک شود. در این فرآیند، فلزی که پتانسیل الکتروشیمیایی پایینتری دارد (فلز فعالتر)، به سرعت خورده میشود. بنابراین، بهتر است همیشه از اتصالات با متریال یکسان در یک خط استفاده کنید، مگر اینکه شرایط خاصی ایجاب کند و ایزولاسیون مناسب انجام شود.

۲. آیا پوشش روی اتصالات فولادی دائمی است؟ آیا پس از مدتی از بین میرود؟

پوشش روی (گالوانیزه) برای محافظت از فولاد طراحی شده و طول عمر آن به شدت به محیط کاری بستگی دارد. در یک محیط خشک و داخلی، این پوشش میتواند سالها دوام بیاورد. اما در محیطهای مرطوب، اسیدی یا در معرض خراشیدگی مداوم، لایه روی به تدریج به عنوان یک آند فداشونده مصرف شده و از بین میرود. به همین دلیل برای محیطهای خورنده، استفاده از استنلس استیل راهحل دائمیتری است.

۳. آیا استنلس استیل گرید 316 همیشه از 304 بهتر است؟

“بهتر بودن” به کاربرد بستگی دارد. گرید 316 به دلیل وجود مولیبدن، مقاومت بسیار بالاتری در برابر کلریدها و اسیدها دارد و گرانتر است. اگر سیستم شما در معرض این مواد خورنده نیست (مثلاً در یک کارخانه لبنیات)، گرید 304 عملکردی کاملاً رضایتبخش و اقتصادیتر را ارائه میدهد. استفاده از گرید 316 در جایی که نیازی به آن نیست، هزینه اضافی غیرضروری است.

۴. در چه مواردی استفاده از اتصالات برنجی یک الزام ایمنی مطلق است؟

در هر محیطی که خطر انفجار به دلیل وجود گازهای قابل اشتعال، بخارات حلالها یا گرد و غبارهای صنعتی وجود دارد، استفاده از ابزار و قطعات ضدجرقه (Non-Sparking) یک الزام است. اتصالات برنجی به دلیل عدم تولید جرقه در اثر ضربه یا اصطکاک، انتخاب استاندارد و ایمن برای اینگونه محیطها (مانند خطوط انتقال گاز طبیعی، صنایع پتروشیمی و معادن) هستند.

۵. به عنوان خریدار، چگونه میتوانم از اصالت و گرید متریال (به خصوص استنلس استیل) اطمینان حاصل کنم؟

این یکی از مهمترین دغدغههای خریداران است. بهترین راه، خرید از یک تولیدکننده اتصالات فلزی معتبر است که بتواند گواهی آنالیز مواد (Material Test Report – MTR) را برای محصولات خود ارائه دهد. این سند که توسط آزمایشگاههای معتبر صادر میشود، ترکیب شیمیایی دقیق مواد اولیه را نشان میدهد و تضمین میکند که شما دقیقاً همان گریدی را که برای آن هزینه کردهاید، دریافت میکنید. همیشه این مدرک را از تأمینکننده خود بخواهید.